精准喷氨 | 普为精准喷氨系统在烟气脱硝过程中的优化控制

在全球对环境保护高度重视的背景下,火电厂作为重要的能源供应单位,其氮氧化物排放的控制成为了关键任务。而精准喷氨优化控制技术的出现,为火电厂脱硝系统带来了高效、经济且可靠的解决方案。

一、火电厂脱硝的必要性

氮氧化物(NOx)是大气主要污染物之一,对人体健康和生态环境具有严重危害。火电厂燃烧煤炭等化石燃料时会产生大量的氮氧化物,因此必须采取有效的脱硝措施来减少其排放。

二、传统脱硝系统的局限性

传统的火电厂脱硝系统在氨气喷射控制方面往往存在精度不足的问题。由于不能实时准确地根据烟气中氮氧化物的浓度来调整氨气喷射量,可能导致以下情况:

- 脱硝效果不稳定,难以持续满足严格的排放标准。

- 氨气过量喷射,不仅增加了成本,还可能造成氨气逃逸,对环境产生二次污染。

三、精准喷氨优化控制技术的原理

精准喷氨优化控制技术是基于先进的检测技术和智能控制算法。

- 采用高精度的传感器,实时监测烟气中氮氧化物的浓度、流速、温度等参数。

- 这些数据被快速传输至控制系统,通过复杂的算法计算出最佳的氨气喷射量。

- 控制系统精确调节氨气喷射阀门,实现氨气的精准喷射。

四、普为科技-精准喷氨系统优化控制技术的优势

SCR脱硝系统利用NH3对NOx的还原特性,在催化剂的作用下将NOx还原为对环境无害的N2和H2O。在实际运行过程中,喷氨量的控制尤为关键,增加喷氨量有利于降低NOx排放浓度,但氨逃逸会随之增加,进而造成硫酸氢铵堵塞,并腐蚀下游空气预热器。在喷氨控制方面,除了合理控制喷氨总量以外,还应重点关注喷氨的均匀性,以确保在允许氨逃逸范围内,NOx排放浓度达标。目前,电力行业正全面推行燃煤机组超低排放改造,要求NOx排放浓度严格控制在50mg/Nm3(6%O2)以下,这对喷氨系统提出了更为严苛的要求,因此喷氨均匀性的监测和适时调整显得尤为重要。

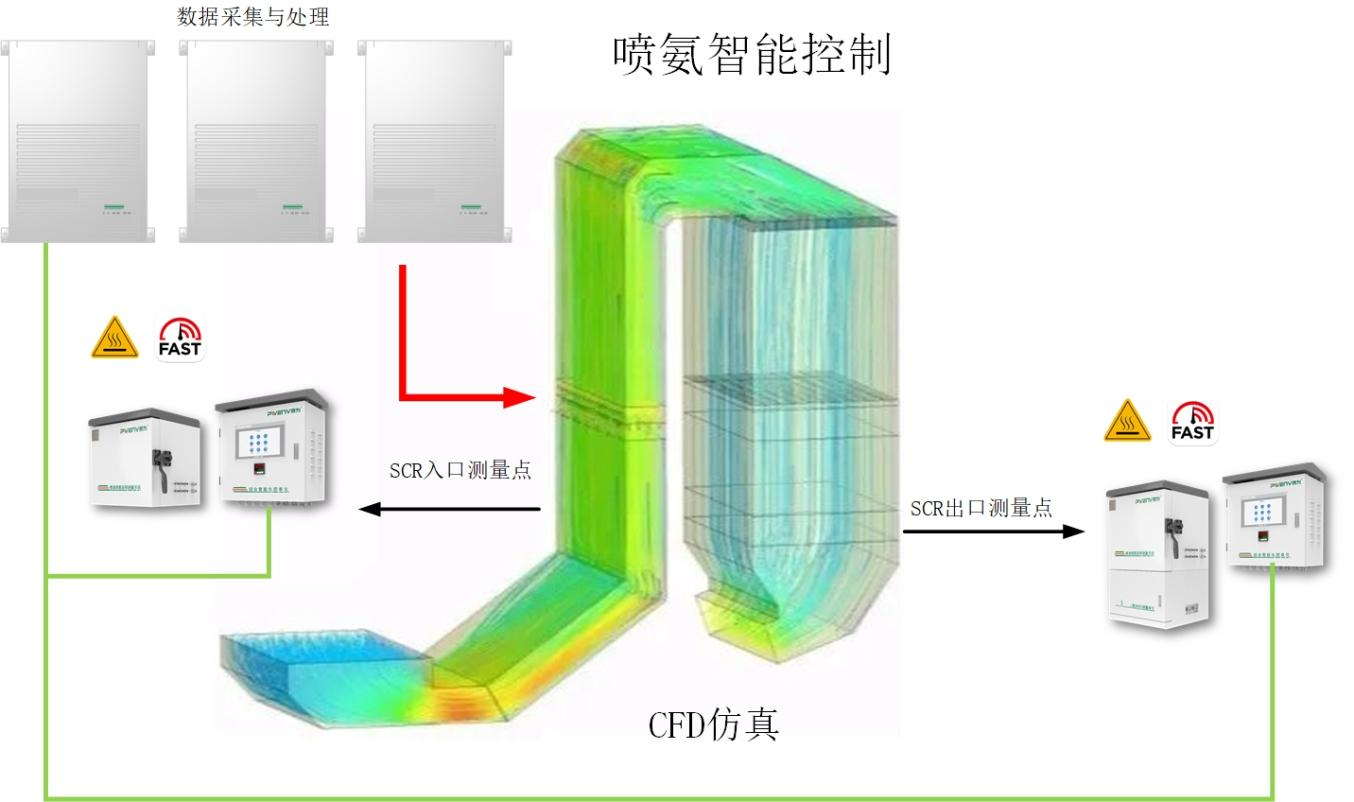

针对以上现状,普为推出SCR精准喷氨智能控制系统,主要包括三部分:

SCR出入口烟气监测系统、烟道CFD模拟仿真、基于APC先进过程控制模型。

用于提高火电厂脱硝系统自动控制水平和脱硝效率,减少氨逃逸量,实现精准喷氨的优质产品。该系统通过“快速测量、数据采集、模拟仿真、分区控制、总量控制”等手段对火电厂脱硝系统进行升级,从而更好的解决火电厂脱硝系统运行中出现的测量数据大时差、测量数据不准确、过量喷氨、喷氨不均、空预器堵塞等问题,实现烟气脱硝的精准化、智能化、可控化,降低还原剂用量,提升脱硝效率,实现节能减排的目的。

新闻资讯

NEWS